取消

清空記錄

歷史記錄

清空記錄

歷史記錄

高欣研發的金屬陶瓷磨輥6大優勢

火力發電、礦山、水泥等行業中使用的磨輥、磨盤、板錘等耐磨件,通常采用高鉻白口鑄鐵或者高錳鋼為材料鑄造而成。由于受到煤礦、砂石的磨損,工作環境惡劣,每年會造成大量的能源與材料的消耗。單一性能的材料已不能滿足工況的需求,而陶瓷顆粒增強金屬基復合材料兼具金屬的韌性和陶瓷的高硬度和耐磨性,逐漸成為研究的熱點。

磨煤機作為鍋爐的源頭,決定了風粉比、煤粉細度、煤粉均勻性等一系列影響鍋爐燃燒及排放的參數,對達到節能和環保的高效統一起到至關重要的作用。

但目前磨煤機運行普遍存在以下問題:

1. 磨損嚴重

2. 風粉比偏高

3. 石子煤排量過高

4. 出力不足

5. 煤粉細度不合格

國內研制的磨輥及襯板材料主要以高鉻鑄鐵和堆焊耐磨合金,由于國內煤種類較多、雜質含量高、易磨性較差,導致輥套和襯板磨損嚴重,國內燃煤電廠所用磨輥的壽命為4000~8000小時,需要頻繁更換或檢修才能保證磨煤機正常工作,嚴重影響了電廠的安全、經濟運行。近年來,國內電廠、水泥廠越來越多的采用進口陶瓷復合磨輥及襯板,使用壽命是高鉻或堆焊耐磨材料的2-3倍,已經得到國內市場越來越多的青睞,但存在價格比較高、供貨周期長等問題。

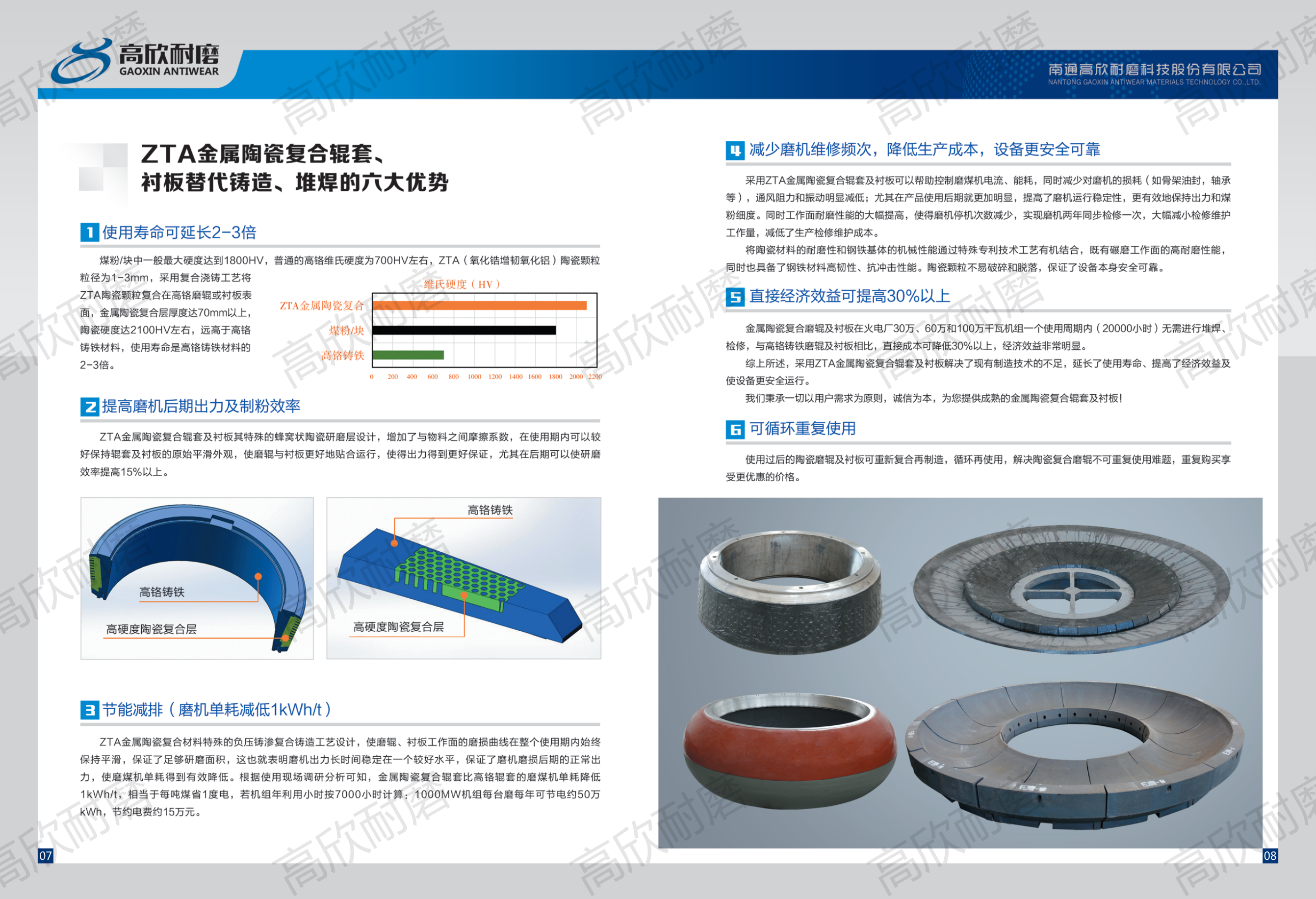

針對以上問題,我公司自2011年開始專注于陶瓷復合輥套及襯板的研發與生產,已經在國內大唐、國電、華電、華能等電力集團成功使用近30套,達到了預期的效果。采用高欣研發的金屬陶瓷復合磨輥和襯板,能有效提高磨煤機研磨效率,實現經濟化效益。總共有6大優勢:

1. 提高產品使用壽命

ZTA金屬陶瓷復合材料的耐磨性是高鉻鑄鐵的2.5-3倍。火力發電廠原煤中SiO2硬度達到1800HV,目前所使用的大多為高鉻鑄鐵或堆焊材料,維氏硬度為700HV左右,ZTA陶瓷顆粒材料硬度在2100HV左右,是高鉻鑄鐵和堆焊的2.5-3倍。

2. 減少磨煤機維護及檢修成本

因金屬陶瓷復合材料壽命是高鉻或堆焊的2.5-3倍,磨輥的使用壽命提高,可減少2-3次磨煤機大修,減少了堆焊材料、拆裝、人工等2-3次費用。

減少其他備件的費用:采用蜂窩狀陶瓷復合材料,在使用期內可以較好的保持輥套襯板的原始平滑外觀,使輥套與襯板更好地貼合運行,因此在磨損后期磨煤機出力變化很小,可以幫助控制磨煤機電流(磨煤機電流前后差別不大)、能耗、風速等,通風阻力和振動也明顯減低,可減少對磨煤機的損耗(如骨架油封,軸承、筒壁等)。

3. 研磨效率提高

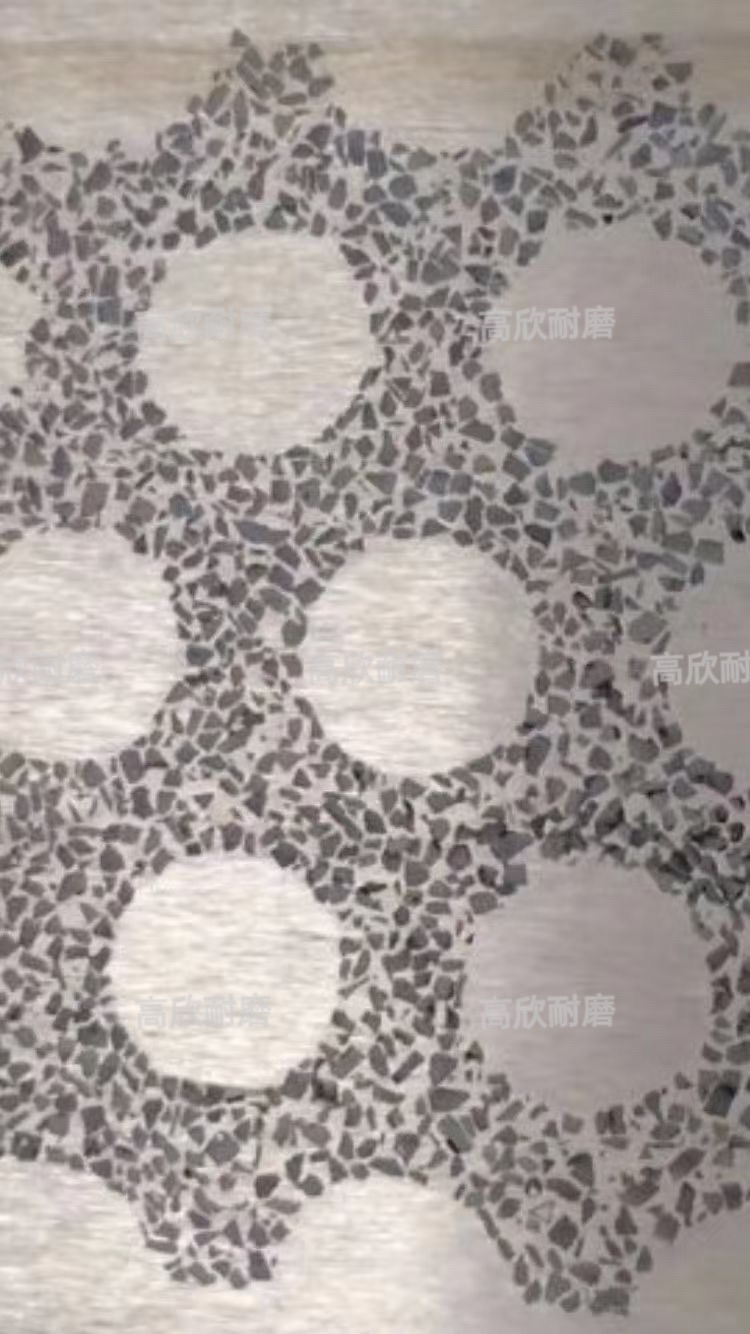

金屬陶瓷復合磨輥及襯板由于陶瓷和高鉻的不同耐磨性能,導致了表面的高度差,從而形成了蜂窩狀結構,該結構不僅增加了磨輥與襯板表面的摩擦力以及有效面積,減少了物料在磨輥與襯板之間的相對滑動,有助于提高研磨效率。在使用期內可以較好的保持輥套及襯板的原始平滑外觀,使磨輥與襯板更好地貼合運行,不會出現凹坑、溝槽現象,使得出力和煤粉細度得到更好保證。

4. 節能(節約電能)

由于ZTA金屬陶瓷復合材料的特殊設計,使磨輥、襯板工作面的磨損曲線在整個使用期內始終保持平滑,也就保證了足夠的研磨面積,這也就意味著磨煤機出力可以長時間穩定在一個較好的水平,保證了磨煤機磨損后期的正常出力,使磨煤機單耗得到有效降低。

5. 設備安全可靠

將陶瓷材料的耐磨性和鋼鐵基體的機械性能通過特殊專利技術工藝有機結合,既有碾磨工作面的高耐磨性能,同時也具備了鋼鐵材料高韌性、抗沖擊性能。陶瓷顆粒表面金屬化處理,與高鉻牢固結合,不易破碎和脫落,保證了設備本身安全可靠。

6. 可循環重復使用

使用過后的陶瓷磨輥及襯板可回收,進行重新復合再制造,循環再使用,重復購買享受更優惠的價格。

相關新聞

專注于從事金屬陶瓷復合材料的研發、生產及銷售

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~